海洋环境钢质零件滑动配合及冲击碰撞表面的防腐技术

参赛方案介绍

通过分析所提供产品的技术要求以及工作环境,对比各种表面处理技术的特点,我们团队最终选择QPQ盐浴复合处理技术。并认为该种技术应该可以满足本产品的性能要求。

QPQ盐浴复合处理技术就是在熔盐中将氮、碳等多种元素渗入工件表层,赋予工件良好的耐磨、减摩、抗咬死和抗疲劳性能;保证被处理工件具有良好而稳定的强化效果。而且此工艺变形量及其微小;几乎适应所有黑色金属;经过此工艺处理的工件具有极高的防腐性能并且具有美丽的黑色外观。

QPQ 技术具有如下特点:

1. 良好的耐磨性、抗疲劳性能

大量生产和实践证明,该技术可以提高工模具寿命2倍以上。45钢、40Cr钢经QPQ处理后其耐磨性比高频淬火高15倍,比20钢渗碳淬火高10倍,比离子渗氮和镀硬铬高2倍,调质的45钢经QPQ处理后疲劳强度提高40% 。

2 .极好的抗腐蚀性

45钢经QPQ处理后,抗腐蚀性比发黑高70倍,比镀硬铬高16倍,比1Cr18Ni9Ti不锈钢高4倍。

3 .微变形

该技术处理温度低,工件经处理后尺寸和形状变化微小,可以解决常规热处理无法解决的变形难题。

4 .代替多道工序

该技术处理后工件表面具有高抗蚀性和耐磨性,可以替代表面硬化工序(高频淬火、渗碳淬火、气体氮化、离子氮化等)和表面抗蚀处理工序(发黑、镀铬等)。

实施流程

脱脂清洗 — 预先氧化烘干 — 盐浴氮化处理 — 盐浴氧化处理 — 去盐清洗 — 浸油处理

预氧化: 氧化层会提升氮化速度,使得化合物层更厚。

盐浴氮化处理:控制工艺参数,获得理想的 氮化物层

盐浴氧化处理:氧化层将大大提高材料的耐蚀性能,并且使得材料呈黑色

浸油处理:氧化物封孔,提高耐蚀性;同时获得好的自润滑性;

核心技术

本课题组及企业多年采用QPQ技术进行生产,积累了大量的技术数据和应对生产中的问题所采取的解决方法。因此生产的技术环节和产品的质量可以得到很好的保证;

技术指标达成:

硬度、耐磨性 钢铁零件经QPQ处理后,硬度、耐磨性可以得到大幅度提升,一般硬度可达500 ~1000HV以上(不同材料硬度有所不同);

耐蚀性 由于经过渗氮和表面氧化处理的综合作用,使得零件处理后耐蚀性得到大幅提高;优于单一的渗氮以及电镀等技术;

零件变形:由于处理温度最高550℃~600℃左右,因此工件变形很小;

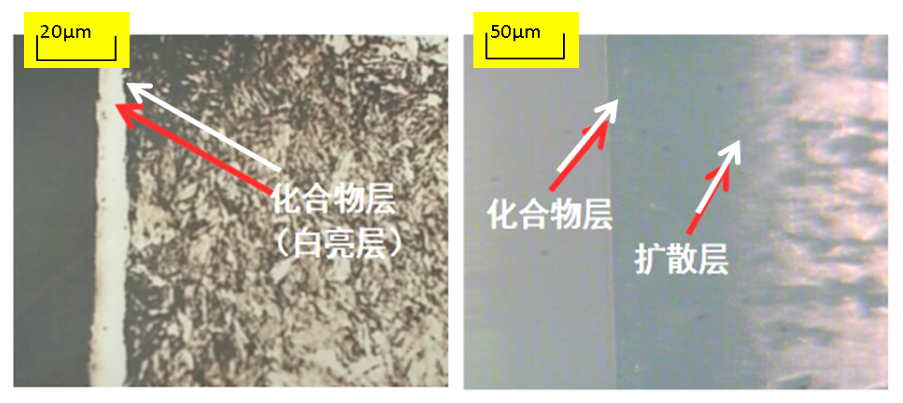

渗层厚度:化合物层和扩散层合计厚度在0.5mm左右(不同材有差别),渗后对零件尺寸以及心部性能没有影响;

自润滑性:氧化后浸油处理,提升了零件的自润滑性;

抗冲击:由于是渗层,有较深的扩散层,因此具有一定的抗冲击性

高低温性能:由于要求指标比较低(-41℃-69℃),因此一般都可以满足要求;

可处理物件的尺寸范围和其它受限条件

1、 零件尺寸范围

一般Φ750×1400 以内的都能做;超过1400mm长的零件就需要掉头处理;

2、 其它受限条件

一般黑色金属都可以。根据零件的要求,要求硬度较高的,最好做预先热处理,例如调质处理等;

应用案例

1、从事QPQ盐浴复合处理的生产已有十几年

我校和光华热处理厂合作多年,在QPQ技术的研究和应用方面做了大量工作。目前企业大部分生产是汽车行业的零配件,例如瑞立美联制动的制动泵曲轴,年产量可达20多万件。另外还有给很多行业的零配件做处理,如风电行业,高铁,航空航天,石油,化工,仪表,还有机器人的零件以及工程机械,标准件等等。

这个大件是华北油田有限公司的钻井平台用的防喷器。

QPQ处理前

QPQ处理后

渗层金相及样品展示

QPQ渗层金相

QPQ样品展示